Les technologies PVD de dépôt en phase vapeur

Le dépôt physique en phase vapeur (ou PVD pour Physical Vapor Deposition) est un traitement de surface sous vide qui permet de déposer des films minces (TiN, CrAl, ZrB2, ....) de quelques microns d'épaisseur et qui trouve de nombreuses applications dans l'industrie (diminution du coefficient de frottement, protection contre la corrosion ou les métaux liquides, ...).

Les applications du PVD

Les applications des dépôts PVD sont nombreuses et on peut citer :

- la protection des éléments de moule (PVD TiAl, CrAlN, ...) contre l'agression des métaux liquides (aluminium) ou des polymères (plasturgie)

- la diminution des coefficients de frottement des éléments d'engrenage ou frottants

- la protection contre la corrosion (marine, ...)

- L'augmentation de la dureté de surface (HV 3000)

- Le blindage électromagnétique

- Les propriétés optiques et la conductivité électrique

- La protection antibactériennes

- L'aspect décoratif (BTP, ...)

Le principe du dépôt PVD

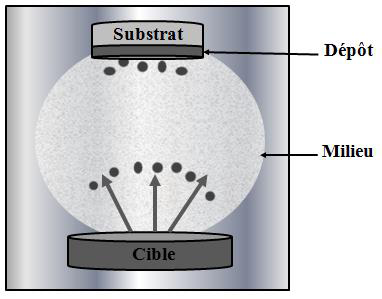

Pour faire simple, on vient arracher des atomes (ou molécules) d’un matériau à déposer (la cible), qui viennent adhérer sur le substrat à recouvrir. Cela peut se produire soit dans milieu passif (vide ou atmosphère inerte), soit dans un milieu actif (plasma).

Les différentes technologies de PVD

Il existe un très grand grand nombre de procédés de PVD, qui sont en constante évolution :

- L'évaporation sous vide (procédé le plus ancien, quasiment plus utilisé). On chauffe sous vide (10-3 Pa) le matériau à déposer sous une température à laquelle il y a une pression de vapeur appréciable pour son évaporation ou sublimation. La matière ainsi éjectée perpendiculairement à la cible vient se condenser sur le substrat placé à son voisinage pour former un revêtement.

- L'évaporation par faisceau d'électron (EBPVD - pour Electron Beam PVD)

- La pulvérisation cathodique (sputtering). Les atomes de la cible sont éjectés dans un gaz ionisé (inerte ou réactif). Sous une pression dans l’enceinte, le champ électrique créé par une haute tension entre les deux électrodes conduit à l’ionisation du gaz introduit formant ainsi un plasma. Les ions présents dans le plasma sont attirés par la cathode, et par transfert de quantité de mouvement éjectent des atomes de la cible. Les particules pulvérisées sont en général électriquement neutres. Elles sont diffusées dans toute l’enceinte. Un certain nombre d’entre elles sont recueillies sur le substrat, sur lequel elles forment une couche mince

- Ion plating - Le dépôt ionique est aussi appelé implantation ionique ou dépôt assisté par ionisation (Ion Assited Deposition-IAD)

- L'ablation laser pulsé (PLD) où les atomes sont arrachés à la cible (sous vide) sous l'effet d'un rayonnement laser intense

- La pulvérisation par faiseau d'ions - Dans ce procédé, les ions sont générés dans une chambre séparée. Puis, ils sont accélérés dans la chambre de pulvérisation et bombardent la cible dans un environnement sous vide relativement bon (environ 10-3 Pa).

La préparation des pièces avant dépôt PVD

Il est nécessaire d’avoir des substrats dont la surface est soigneusement nettoyée afin d’éliminer toutes les impuretés ou les graisses qui pourraient être présentes. Cela permet d’éviter les éventuels problèmes d’adhérence et de provoquer une activation de la surface. Le nettoyage se fait principalement par deux traitements: le nettoyage chimique et le nettoyage ionique, qui sont précédés généralement par un polissage mécanique dans le cas des substrats métalliques afin d’améliorer leurs état de surface.

Les éléments déposés

Le PVD est utilisé pour les revêtements à base de nitrures, les carbures et carbonitrures de Ti, Cr, Zr et les composés comme AlCr, AlTI, TiSi sur une large gamme d'outils et de composants. Les applications incluent les outils de coupe, les outils de mise en forme (à froid et à chaud), les composants mécaniques, les appareils médicaux et d’autres produits qui peuvent bénéficier des caractéristiques mécaniques et décoratives des revêtements durs et minces.

L'épaisseur des revêtements PVD

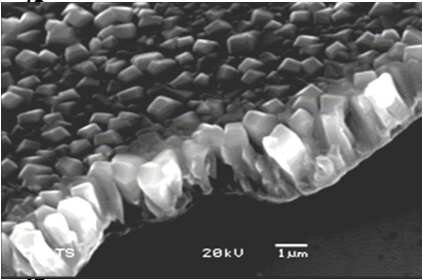

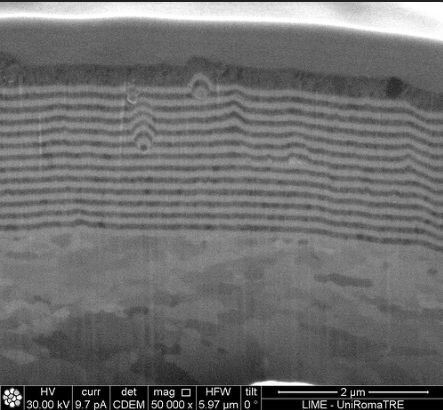

La plage d'épaisseur de revêtements varie généralement de 2 à 5 microns, mais peut être également plus fine -quelques centaines de nanomètres- ou plus épaisse, 15 µm ou plus (multicouches).

Les types de couche minces

Les revêtements peuvent être déposés en monocouche, multicouches et en couches graduées. Les couches minces de dernière génération sont des couches nano-structurées qui permettent encore d’améliorer leurs propriétés. La structure du revêtement est adaptée pour produire les propriétés désirées en termes de dureté, d’adhérence, de caractéristiques de frottement.

Température du substrat

La température de dépôt pour les revêtements PVD est généralement comprise entre 250°C et 450°C. Dans certains cas, les revêtements PVD peuvent être déposés à des températures inférieures à 70 °C ou jusqu'à 600 °C, selon la nature du substrat et le type d’application.

Les principaux sous-traitants qui réalisent des dépôts PVD en France

Les acteurs majeurs du traitement PVD installés en France sont (liste non exhaustive) :

- SGI (Socité de Galvanoplastie Industrielle)

- IonBond (IHI Group)

- HEF Group

- TMN (Traitement des métaux de Normandie)

- Oerlikon Balzers

- Groupe Thermi-LYon

L'évolution des technologies PVD

Les technologies PVD évoluent rapidement. Les grandes tendances sont les revêtements multicouches, nanostructurés ou duplex (nitruration + PVD) pour résister à des agressions multiples et parce que des multicouches successives très minces sont plus résistantes qu'une couche homogène monomatériau plus épaisse. Les fournisseurs de dépôts PVD développent des matériaux (ou combinaisons de matériaux) adaptés à une ou plusieurs applications spécifiques (outillages, frottement à froid, ...) et peuvent conseiller utilement sur le choix du meilleur dépôt pour une fonction donnée.

Traitement de surface, une fin en soi ?

Le traitement de surface n'est que la couche extérieure du matériau. S'il peut doper les caractéristiques d'usage d'une pièce, il ne peut en aucun cas remédier à lui seul au choix d'un substrat ou d'un traitement thermique inadapté.

/http%3A%2F%2Fstorage.canalblog.com%2F12%2F27%2F447324%2F116941689_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F15%2F65%2F447324%2F116273576_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F97%2F39%2F447324%2F35902874_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F42%2F42%2F447324%2F70364392_o.jpg)