Les interactions moule-métal en fonderie aluminium - Comment les limiter ?

Le collage est un phénomène très pénalisant en fonderie sous pression qui résulte de réactions moule/métal et la formation de composés inter métalliques fer-aluminium-silicium en surface de moule. Des paramètres process ad hoc permettent de limiter le collage. Dans certains cas (petites broches face à l'attaque), un traitement de surface (type PDV TiAlN) s'avère quasiment indispensable en production automatisée grande série pour limiter les arrêts machine. Ce post fait la synthèse d'un projet de recherche mené au CTIF sur le sujet visant à mieux comprendre les mécanismes de dégradation et à évaluer la performances des différentes solutions.

Mode de formation

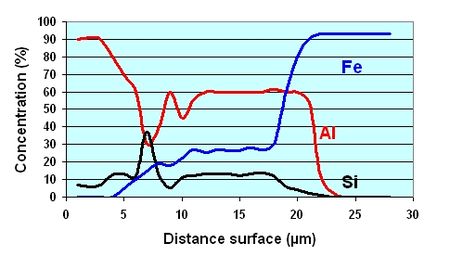

Le "collage" que l'on rencontre surtout en fonderie sous pression aluminium, mais aussi dans une moindre mesure également en zamak (et en magnésium), résulte de l'agression physico-chimique du moule (en X38CrMoV5) par l'alliage et par la formation de composés intermétalliques (Fe2Al5 ou Fe2Al5Si9 , Fer-Aluminium-Silicium) durs et adhérents au moule. Le collage est un phénomène de diffusion de l'aluminium dans l'acier activé thermiquement (lois de Fick-Arrhénius).

Grosse Broche de fonderie avec collage en surface

Petite broche très fortement attaquée (collage)

Composés intermétatliques en gris (vue en coupe, X 500).

En blanc, AlSi9Cu3 et acier (X38CrMoV5) en noir (image du laboratoire d'investigation structurale de CTIF)

Filiation de dosage (micro-analyse) du composé intermétallique formé en surface de broche

Le collage touche essentiellement les broches, mais peut arriver également sur tout autre élément de moule en contact avec l'alliage liquide et en particulier aux attaques de coulée. C'est le deuxième phénomène cause de dégradation du moule après le choc thermique.

Conséquences du collage

Il en résulte :

- Du hors dimensionnel (ou niveau des trous de broches)

- Des difficultés d'éjection

- Des casses broches et des arrêts moule fréquents.

Éviter le collage :

Pour éviter ou limiter le collage :

- Éviter les petits broches face à l'attaque de coulée

- Refroidir le moule et les broches (circuit d'eau et poteyage)

- Limiter la température de l'alliage

- Augmenter la dépouille

- Eviter les surfaces poli miroir (Ra < 30 µm) et préferrez les surfaces sablées

- Utiliser des traitements de surface (Nitruration, Tenifer, PVD TiN, PVD TiAlN, CVD TiN, TD Process, ...)

- Utiliser le Jet Cooling pour refroidir les petites broches.

Traitement de surface

Les traitements de broche les plus efficaces sont dans l'ordre croissant :

- Nitruration

- Tenifer (ou Sursulf)

- PVD TiN (et CrN)

- CVD TiN et TD process

- PVD TiAlN (et nouveaux traitements Duplex)

Il existe cependant, pour un même type de revêtement, des différences significatives de résultats entre fournisseurs qui proviennent :

- Des conditions de préparation des broches (dégraissage)

- Du process de déposition (niveau de vide, température, ...)

Cela impacte sur l'épaisseur du dépôt et son absence de défaut (adhérence, porosité ou non, ...).

Lors de l'étude CTIF, les dépôts des fournisseurs Oerlikon (ex Balzers) (PVD TiAlN Futura Top - Lumena) et Bodycote (PVD TiAlCrN Nanocote 5) arrivaient en tête d'un point de vue technique. Les traitements de surface recommandées par Oerlikon pour la protection des élements de moule en fonderie sous pression aluminium sont le Balinit Duplex, le Balinit Advanced et le Balinit Lumena.

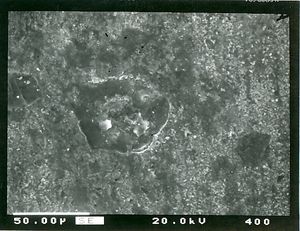

La couche PVD (en gris) de 6 à 8 µm protège contre le collage

Si les traitements de surface permettent de limiter très fortement le collage et d'augmenter la durée de vie des broches (X 3 à X 10), ils se font cependant attaquer à termes par l'aluminium ou s'usent.

Début d'attaque du dépôt (image MEB. CTIF) vue depuis la surface de broche

Le domaine des traitements de surface évoluant assez rapidement; de nouveaux traitements ou fournisseurs apparaissent régulièrement sur le marché.

Quelques données théoriques

La limite de solubilité des corps purs dans l'aluminium explique en partie la neutralité de certains éléments (Ti, B, ...) vis à vis des alliages.

(Limits of solubility of pures substances in aluminium)

-----------------------------------------------------------------------

Élément Limite de solubilité dans Al (à 700°C)

-----------------------------------------------------------------------

Bore/boron 0.06 %

Titane/Titanium 0.15 %

Zirconium 0.11 %

Chrome/Chromium 0.25 %

Fer/Iron 3 %

------------------------------------------------------------------------

Le fer, ayant une limite de solubilité élevé (3 %) est fortement attaqué par l'aluminium alors que le titane ou le chrome, avec une faible limite de solubilité (0.15 % et 0.25 % respectivement), le sont beaucoup moins.

Décomposition du prix d'une broche

Le prix d'un traitement de surface (excepté la nitruration, peu coûteuse) est relativement important et exclut à priori une application en systématique sur l'ensemble des broches, sauf éventuellement sur des gros moules à fort enjeux (sur machines > 1000 tonnes).

Dans le cas d'un traitement de surface de type PVD, la décomposition du prix de revient d'une broche est la suivante (chiffre moyen pour une petite broche de forme simple):

----------------------------------------------------------------------

Poste Coût

----------------------------------------------------------------------

Acier / steel 4 %

Usinage / machining 30 %

Traitement thermique / heat treatment 3 %

Traitement de surface / surface treatment 63 %

-----------------------------------------------------------------------

Source : Projet de Recherche CTIF

/http%3A%2F%2Fstorage.canalblog.com%2F19%2F38%2F447324%2F116753385_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F87%2F29%2F447324%2F117641616_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F63%2F56%2F447324%2F28627485_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F90%2F00%2F447324%2F24659106_o.jpg)