Fabrication additive métallique au CTIF

Le 03 novembre 2015, les équipes du CTIF présentaient à la journée fabrication additive à Chaville leurs résultats d'étude sur cette nouvelle technologie prometteuse. En particulier une analyse d’un acier 316L en fabrication additive mettait en évidence les excellentes propriétés mécaniques couplées à une microstructure très spécifique par rapport à un alliage de fonderie. CTIF présentait également une analyse technico-économique sur une pince de forge fortement sollicitée thermiquement où la fabrication additive (Inconel 718) se positionne avantageusement par rapport à d’autres technologies (mécano-soudée, usinage taillé masse, fonderie cire perdue). Enfin, les différentes technologies de fabrication additive (SLM, EBM, LMD) étaient rappelées ainsi que les axes de développement de CTIF sur cette technologie innovante.

Fabrication additive - Acier 316 L – microstructure en surface (à gauche) et à cœur (à droite)

Analyse métallurgique des structures obtenues en fabrication additive

Michel Stucky, expert métallurgique, présentait les travaux de CTIF en caractérisation des microstructures obtenues en fabrication additive. La présentation faisait plus spécifiquement le focus sur l'acier 316L, l'Inconel 718 et les alliages d'aluminium.

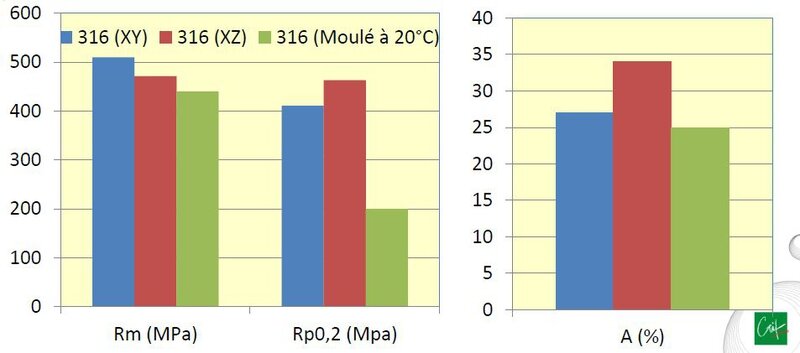

Il ressort de cette étude pour l'acier 316L que :

- Les caractéristiques mécaniques en statique à 20°C (Rm, Rp0.2 et allongement) sont meilleures en fabrication additive par rapport à la même nuance issue de fonderie

- Les caractéristiques en statique à 500°C sont encore supérieures en fabrication additive aux caractéristiques de fonderie à 20°C

- Les caractéristiques mécaniques sont anisotropes en fabrication additive et dépendent du sens de prélèvement de l'éprouvette

- La microstructure en peau de pièce en fabrication additive est très spécifique (homogène) et ressemble à la structure d'un cordon de soudure

- La microstructure en fabrication additive n'est plus dendritique comme celle de fonderie mais présente une juxtaposition de lignes de cordons de soudure qui reflètent la stratégie de construction de la pièce (trajet du laser).

Acier 316 L à 500°C (fabrication additive à 500°C en sens XY et XZ versus moulé à 20°C)

L'inconel 718 présente un comportement différent de celui du 316 L. L'alliage d'aluminium présente, quant à lui, une quasi-absence de dendrites et une structure quasiment 100 % eutectique.

Étude et réalisation d'une pince de robot de forge en fabrication additive

Camille Ollivier, référente en fabrication additive au CTIF, présentait la pince LETo, fruit d'une collaboration CTIF - Spartacus3D. La pièce retenue pour ce projet est une pince de robot transportant des lopins métalliques de 7 kg à 1100°C (Setforge - la Clayette) avec de très fortes sollicitations thermomécaniques.

Pince de robot de forge très fortement sollicitée (cyclage thermique à haute température)

Quatre process de fabrication ont tout d’abord été investigués (le mécano-soudé, l'usinage dans la masse, la fonderie cire perdue et la fabrication additive). Le mécano-soudé et l'usinage dans la masse ont été rapidement éliminés car ne permettant pas de réaliser des formes creuses complexes (intégration de fonction de refroidissement interne de la pince) et nécessitant des assemblages multiples. Un comparatif technico-économique (coût et délai d'approvisionnement) a mis en évidence l'intérêt de la fabrication additive par rapport à la fonderie cire perdue.

Parmi trois matériaux envisageables (Inconel 718, Inconel 625 et acier Maraging), l'Inconel 718 a été retenu pour ses performances (faible dilatation, haute conductivité thermique et très bonne tenue à haute température en dessous de 600°C).

Phase de conception et de réalisation

La pièce a fait l'objet d'une phase d'étude amont (étude de la tenue à chaud par cyclage thermique, optimisation topologique, reconception et calcul mécanique) avant d'être réalisée sur les moyens de Spartacus3D. Les contrôles en CND (radiographie) montrent une structure exempte de tout défaut interne visibls. La pièce est actuellement en phase de tests industriels chez Setforge.

Les différentes technologies de fabrication additives métal

Didier Linxe, responsable de la plateforme calcul et simulation de CTIF, rappelait les nombreuses actions (travaux de R&D dont les projets Promapal, Oriban, I-Tech-Mould, ..., conseil et formation) que le CTIF a réalisées depuis plusieurs années dans les domaines du prototypage rapide et de la FAM (Fabrication Additive Métal). Les axes de développement actuels de la FAM au CTIF sont l’étude et la caractérisation des matériaux et produits métalliques, la conception/calcul topologique, l’optimisation produit/process et la formation sur le process de fusion laser et la métallurgie.

Didier Linxe exposait ensuite les avantages et inconvénients des différentes technologies de fusion de poudre :

- La fusion laser sur lit de poudre (SLM) met en œuvre une large gamme de matériaux (Inconel, Titane, acier inox, Maraging, Chrome-Cobalt, acier, aluminium). Elle permet d’obtenir des pièces avec un bon état de surface (Ra < 10 µm) et une bonne précision dimensionnelle (< +/- 0.05 mm). Les machines coûtent en moyenne 500 k€. La productivité de cette technologie est néanmoins assez faible, le parachèvement (retrait des supports et finition) est plutôt élevé et les pièces nécessitent un traitement thermique de détentionement

- La fusion par faisceau d’électron (EBM) est une technique rapide (mise en couche) avec des vitesses de construction de 100 cm3/h (4 fois plus rapide que le SLM), le process en machine est néanmoins plus long car l’enceinte de fabrication est préchauffée (700°C pour le titane). Le lit de poudre étant plus lié, cette technique nécessite moins de supports, il y a donc moins de contraintes résiduelles (pas de TTH) liées à des gradients thermiques plus réduits et au final un besoin plus faible de parachèvement des pièces. L’EBM est plus limité en matériaux (Titane, Chrome-Cobalt, Inconel), l’état de surface (Ra 25 µm) et la précision des machines est moindre (+/- 0.2 mm). Les machines coûtent en moyenne 750 k€

- La fusion par projection de poudre (LMD) est héritée des technologies de découpe ou de réparation laser de pièces et outillages. Les précisions et les états de surface sont bien moindres que pour la fusion sur lit de poudre (respectivement 0.2 mm en moyenne et un Ra de plus de 20 µmm). En revanche, la productivité peut être multipliée par 10 et les dimensions des pièces peuvent atteindre le mètre. Ces machines sont capables de fusionner les mêmes types de matériaux utilisés avec la première technologie, mais avec tout de même la possibilité de mixer les poudres pour réaliser des structures multi-matériaux. Les machines coûtent en moyenne 700 k€

Secteur aéronautique et spatial

Didier Linxe présentait enfin les applications et les bénéfices de la fabrication additive métal par secteur d’activité (aéronautique, spatial, médical, automobile, outillages, ...).

Source : CTIF

/http%3A%2F%2Fstorage.canalblog.com%2F40%2F57%2F447324%2F121888047_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F59%2F26%2F447324%2F121678637_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F85%2F32%2F447324%2F120623664_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F36%2F62%2F447324%2F120340925_o.jpg)