Capabilité process en fonderie

| La mesure et la maîtrise de la capabilité du process fonderie est un axe d’amélioration important et devient une nécessité pour une production automobile pour les sous traitants de rang 1 (voire de rang 2) |  |

Définition du Cp et du Cpk

Historique des méthodes statistiques :

Les bases de la gestion statistique des process industriels remontent aux années 1930. La méthode SPC (Statistical Process Control) et la notion de capabilité process a commencé a être largement utilisé dans les années 1980 dans l’industrie automobile aux USA et au Japon avant de venir en Europe. Ford a été le premier constructeur à l’imposer à ses sous traitants. Dans les années 1990, et dans les très grosses sociétés (Automobile et équipementier), le 6_Sigma en a été la suite logique.

Définition :

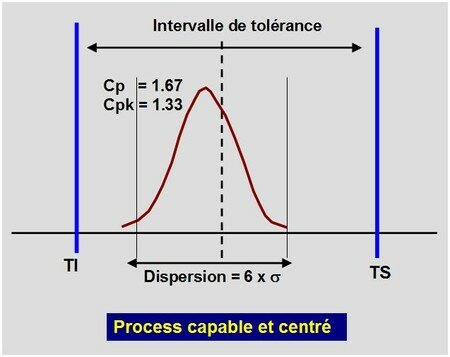

La capabilité d'un processus de production est l'adéquation d'une machine (ou d'un procédé) à réaliser une performance demandée. L’indicateur (ou indice) de capabilité (Cp, Cpk, Cm, …) permet de mesurer la capacité d'une machine ou d'un procédé à réaliser des pièces dans l'intervalle de tolérance (défini par sa borne inférieure TI pour Tolérance Inférieure et sa borne supérieure TS pour Tolérance Supérieure) mentionné dans le cahier des charges.

Différence entre Cp et Cpk

Un Cp faible (< 1) désigne une production très dispersée. Mais un bon Cp peut aussi correspondre à une production en dehors des limites de la tolérance. Le Cp n'est donc pas suffisant pour garantir la maîtrise du process.

Le Cpk représente le centrage de la production par rapport aux limites de la tolérance. Un Cpk élevé indique non seulement que la production est répétable, mais qu'elle est également bien centrée dans l'intervalle de tolérance (et qu'il y aura peu de risque de voir des pièces produites en dehors des tolérances).

Lorsque que Cp = Cpk, cela indique que le process est centré dans l'intervalle de tolérance.

Valeur de Cp et Cpk

Cp = 1

Un Cp de 1 signifie que l'intervalle de tolérance (TS-TI) est exactement égal à la dispersion (6 x Sigma). 99.7 % des pièces sont donc dans l'intervalle de tolérance du CdC pièce.

Courbe gaussienne

Le Cp de 1 n'est pas satisfaisant dans le sens où :

- 0.3 % des pièces sont hors tolérance

- il n'y a aucune marge de sécurité en cas de dérive process

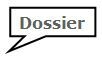

Cp = 1.33

Cp et Cpk de 1.33.

La valeur de Cp (et Cpk) de 1.33 résulte d'une dispersion de 6 Sigma pour un intervalle de tolérance plus large de 8 Sigma. Cela donne une marge de sécurité plus large que la valeur de 1.

En 2008, les constructeurs automobiles (PSA, Renault, Ford) imposent les valeurs minimum suivantes : Cp=1.67

Cpk=1.33

Type de process

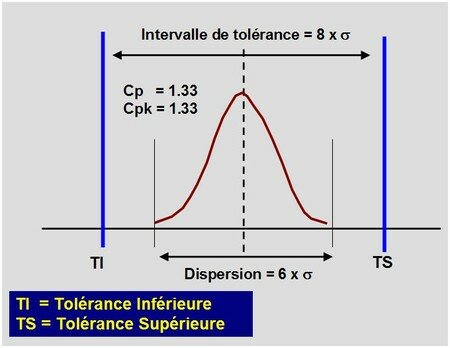

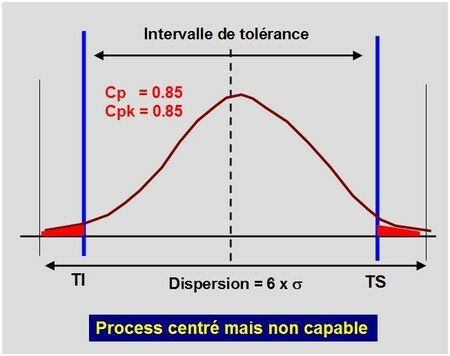

On peu distinguer, à partir du Cp et du Cpk, différents type de process selon leur degré de maîtrise:

- Process centré (bien réglé) mais non capable.

- Process capable mais non centré (mal réglé ou déréglé)

- Process capable et bien réglé

Notre avis

La notion de capabilité s’applique très bien à la notion de dimensionnelle des pièces ou les critères d’acceptation (Tolérance inférieure et supérieure) sont simples : une cote de pièce.

Cette notion est plus « flou » et « plus complexe » en ce qui concerne la notion de santé pièce en terme d’acceptation de défaut internes (taille, position, …). Elle n’est d’ailleurs pas appliqué à la santé interne (à notre connaissance).

Il est intéressant cependant de mesurer la capabilité d’un moyen de production car s’il existe peu de dérive des paramètres de fabrication, la dérive sur la santé des pièces sera également réduit (loi de la cause à effet).

Il faudra donc réaliser une capabilité machine sur les paramètres les plus impactants la santé pièce et refaire cette capabilité à fréquence régulière pour détecter une éventuelle non capabilité des moyens de production.

On fera donc une capabilité machine sur les paramètres :

- V2 (vitesse piston en phase rapide)

- L2 (longueur de 2ème phase)

- P3 (pression 3ème phase)

- tmontée P3 (temps de montée en phase 3)

- Ep pastille (épaisseur pastille)

- Tmétal (température métal en four de maintien)

- ...

Lorsqu’une machine est dite non capable (ou peu capable), il faudra alors réagir :

- Rétrofiter le groupe d’injection (par exemple)

- Conserver cette machine pour les pièces peu critiques (en terme de niveau de qualité)

- ...

Process maîtrisé ou non (dans la durée)

La différence entre dispersion instantanée (sur 20 pièces) et la dispersion globale (sur 1 semaine) est également un bon indicateur de process ou paramètre de fabrication maîtrisé ou non maîtrisé.

/https%3A%2F%2Fstorage.canalblog.com%2F35%2F18%2F447324%2F103364104_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F69%2F447324%2F59430784_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F57%2F71%2F447324%2F118484873_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F92%2F68%2F447324%2F70917615_o.jpg)