GF ultra-vacuum au japon

Le sous vide utilisé au japon avec la technologie GF développé par UBE a connu des évolutions vers un vide plus poussé et des valves à fiabilité améliorée (pilotage pneumatique). Le sous vide poussé, appelé GF ultra-vacuum permettant de réaliser des pièces soudables en fonderie sous pression. Cette technologie nécessite cependant une conception de moule spécifique (joint d'étanchéité, système d'alimentation minimisant le parcours métal).

Historique du GF au japon

Le procédé Gas Free (GF) a été introduit en 1983 par le constructeur japonais de machine à couler sous pression UBE. En 1992 il serait utilisé au Japon par tous les grands constructeurs automobiles pour réaliser 52 690 tonnes de pièces, soit 7.7 % de la production japonaise annuelle de pièces en fonderie sous pression.

Temps d'établissement du vide en moins de 0.3 s

Pour être efficace, le procédé GF doit évacuer l'air de la cavité en moins de 0.3 s. En effet, au delà de 0.5 s, l'eau résiduelle de poteyage infiltrée dans les tiroirs peut être aspirée et se vaporiser au contact de l'aluminium liquide en se dilatant 1240 fois; générant de très grandes quantité de soufflures dans les pièces. Avec le GF, le vide atteint (sans joint) dans la cavité est de 200-270 mbars. Le système de canaux d'aspiration doit être correctement positionné en fin de remplissage pour que le sous vide soit efficace. La simulation est très utile pour déterminer à la conception du moule les zones de fin de remplissage ou seront positionnées les canaux de sous vide.

Pièce téflonnée avec 0.5 % de rebut

Une pièce téflonnée, donnée en exemple, a vu sa qualité nettement améliorée par un sous vide avec un système correctement positionné permettant de réduire le taux de rebut (cloques au téflonnage) de 30 % (sans sous vide) à 0.5 % (avec sous vide).

Diminution de V2 et P3

Le sous vide permet également, de manière indirecte, de diminuer les vitesses d'injection rapides (V2 passant de 2.5 m/s à 1.5 m/s) et de diminuer la pression de multiplication (P3 passant de 80 MPa à 50 MPa). Une vitesse V2 plus réduite est nécessaire car la contre pression d'air dans l'empreinte à vaincre pour assurer le remplissage est moindre. Cette plus faible vitesse V2 limite les bavures et les opérations d'ébavurage ultérieures.

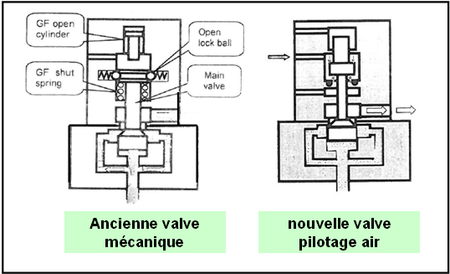

Évolution des valves GF grâce à un pilotage pneumatique

La force de fermeture de la valve doit être ajustée avec précision afin que la valve ne se referme pas trop tôt (quantité d'air inclus dans l'empreinte alors importante) ou trop tard (aluminium aspiré dans le système). Les premières valves GF étaient à obturation mécanique et le réglage précis était délicat. Il était également recommandé de remplacer les valves dès qu'une erreur était détectée au niveau du signal électrique. Les valves ressemblait à une cassette et pouvaient être remplacées en 10 minutes. Certains utilisateurs remplaçaient les valves toutes les 4 heures en préventif.

Types de valve de sous vide UBE (pilotage mécanique et pneumatique)

Les nouvelles valves de sous vide sont à pilotage pneumatique, ce qui permet d'ajuster pneumatiquement l'effort de fermeture. Une de ces valves a fonctionné 92 000 injections sans changement, ce qui constitue un record.

Effet du sous vide GF-ultra vacuum

Sur une pièce en ADC12, avec un épaisseur d'attaque de 2 mm et un volume de cavité pièce de 200 x 270 x 4 mm (poids pièce environ 600 g) et une pression P3 de 50 MPa, le sous vide avec la technologie GF ultra-vacuum permet de passer d'une densité de pièce de 2.73 à 2.75 g/cm3 (V2 à 3 m/s).

Impact du sous vide et de la vitesse V2 sur la densité pièce

Il est noté également que :

- la densité pièce diminue avec l'augmentation de la vitesse d'injection en deuxième phase (1 à 5 m/s)

- A grande vitesse d'injection, le sous vide a un impact encore plus grand (par rapport à une pièce produite sans sous vide) sur la quantité d'air incluse.

- Au dessus d'une vitesse V2 de 4 m/s les porosités (en particulier sur les surface usinées) sont très dispersées et petites et ne sont quasiment plus visibles.

- Une quantité de gaz inclus de moins de 4 ml/100 g d'aluminium permet de réaliser du soudage sur pièces.

Comparatif GF vacuum et GF ultra-vacuum

Joint d'étanchéité pour mettre en place l'Ultra-vacuum

La technologie GF ultra-vacuum nécessite une étanchéité (joint au plan de joint et quelquefois aussi au niveau des éjecteurs et segment au niveau du piston), le positionnement de la valve d'arrêt (vacuum switch valve) sur le moule (partie mobile) et une conception du système d'alimentation minimisant le parcours du métal dans l'empreinte.

Position du système d'alimentation (GF normal vacuum à gauche et GF ultra vacuum à droite)

Source : Development of vacuum die-casting process, Masashi Uchida, China Foundry- vol. 6, no 2, p. 137 - May 2009

/http%3A%2F%2Fstorage.canalblog.com%2F93%2F30%2F447324%2F91912032_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F83%2F67%2F447324%2F44062643_o.png)

/http%3A%2F%2Fstorage.canalblog.com%2F27%2F90%2F447324%2F77433293_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F13%2F89%2F447324%2F25659514_o.jpg)