Agir sur la thermique moule ?

| De nombreux moyens d’action existent qui permettent de réguler ou de modifier la température d’un moule, les circuits d'eau et de thermorégulations, les caloducs, les matériaux diffusifs, ..., le morcellement du moule, le poteyage. La simulation numérique permet dès la conception de prévoir les zones chaudes d'un moule |

|

La simulation numérique

La simulation numérique permet, dès la conception d’un moule, de pouvoir prévoir les zones chaudes et de positionner près de ces zones des canaux de refroidissement.

Si actuellement, la simulation du remplissage de la pièce se réalise en mode « moule virtuel » et ne nécessite donc qu’un maillage de la grappe, la simulation de la thermique est plus lourde.

En effet, elle nécessite d’une part un maillage complet du moule (empreinte et carcasse) et doit nécessairement passer par la simulation de plusieurs cycles thermiques (cyclage thermique).

Malgré son surcoût, pour les grandes séries automobiles nécessitant plusieurs renouvellement d’empreintes, la meilleure appréhension et anticipation de la thermique moule semble une voie d’avenir prometteuse. De plus, il est vraisemblable que les codes de simulation permettront dans l’avenir de « faire de la thermique » plus facilement et à moindre coût.

Les principaux codes de calcul sont (liste non exhaustive) QuikCAST, ProCAST, Magma, Flow 3D.

Le poteyage (agent refroidisseur)

Le poteyage a trois fonctions ; refroidir le moule, lubrifier l’empreinte (pour l’éjection) et protéger l’acier et limiter les phénomènes de collage. L’action refroidissante du poteyage est très importante et représente en production automatisée près de 50 % des calories évacuées. En fabrication manuelle, le poteyage a un impact thermique plus limité.

Les facteurs qui permettent de maîtriser la phase de poteyage sont ; la durée de poteyage, la nature du produit et sa concentration, la quantité pulvérisé par cycle, la pression de poteyage, le programme de poteyage (et la gestion des modifications) et enfin les points d’impacts (cartographie et surveillance buse bouchée ou déréglée).

Les canaux de refroidissement à l’eau ou de thermorégulation

Le refroidissement interne des empreintes est à privilégier, car il permet d’économiser le poteyage (durée, produit, impact sur la qualité pièce, …).

L’évacuation des calories peut être réalisé par des circuits d’eau ou par de la thermorégulation.

Les canaux de refroidissement à l’eau

Les canaux de refroidissement peuvent soit de type traversant, soit de type puits. Pour les circuits traversants, l’efficacité refroidissante dépend ; du débit d’eau, du branchement (qui doit apparaître sur une fiche de réglage), de la température de l’eau. Enfin , la position et le nombre de circuits sont des facteurs déterminants.

Des circuits trop profonds (au delà de 50 mm par rapport à la surface) ont un effet local limité.

Il faudra, dans la mesure du possible, essayer de positionner de nombreux circuits, de diamètre limité et relativement proche de la surface moulante (20 à 30 mm environ). Les puits de refroidissement permettent de refroidir des broches ou des zones de moules très chaudes.

La thermorégulation

- Thermorégulation à l’huile. La thermorégulation permet de réchauffer le moule (250 °C à 350°C maxi environ) pendant les arrêts ou lors du démarrage de fabrication. Elle permet également d’évacuer les calories en donnant une consigne de régulation basse (50°C). En général, la thermorégulation est utilisée avec 2 consignes ; une en démarrage (haute pour le chauffage) et une en fabrication (basse pour le refroidissement).De nombreux moules contiennent à la fois des circuits de refroidissement à l’eau et des circuits de thermorégulation.

- Thermorégulation à l’eau. La thermorégulation à l’eau est relativement récente et permet d’atteindre des températures de consigne de 200°C (sous 15 bars de pression).L’eau à l’avantage sur l’huile d’évacuer davantage de calories (2 à 3 fois plus) et d’être plus facile à gérer au niveau environnement.

Les inserts en matériaux très diffusifs

Il est possible de positionner dans le moule des inserts localement en matériaux plus diffusifs (meilleure évacuation de la chaleur) que l’acier (X38CrMoV5 ou 5% de chrome).

Ces matériaux sont soit à base cuivre, soit à base Molybdène.

Insert à base cuivre

Les inserts en cuivre ne doivent pas être en contact direct avec l’alliage moulé. Ils sont positionnés sous la surface du moule.

Cela peut se réaliser en insérant un bloc de cuivre à 40 ou 50 mm sous la surface de l’empreinte. Attention cependant à ne pas fragiliser l’empreinte. Le bloc de cuivre peut être refroidi pour accroître son efficacité. Dans des broches creuses, un insert de type tube en cuivre peut être inséré.

Insert base molybdène (TZM)

Le molybdène est un matériau plus onéreux que le cuivre, mais très diffusif.

Il peut être localement en contact avec l’aluminium ou l’alliage de zinc.

Le TZM (nom commercial qui signifie Titanium-Zirconium-Molybdène) est un alliage de molybdène (0.5 % de Ti, 0.08 % de Zr et 0.02 % de C) résistant jusqu’à 1400 °C.

Il est par contre très difficile à usiner par électro érosion et est davantage adapté à de l’usinage par tournage ou fraisage.

Le TZM est commercialisé par la société PLANSEE (www.plansee.com)

Insert base tungstène (ANVILOY)

L’ANVILOY 1150 est un alliage à base de tungstène (4 % Ni, 4 % Mo, 2% Fe et le reste W) qui a une forte conductivité (128 W /m.K contre 140 pour le TZM) et permet d’évacuer davantage de calories que l’acier classique. Sa dureté est de 34 HRc et il est simple à usiner et ne nécessite pas de traitements thermiques. Il est réparable par soudure TIG ou MIG.

L’ANVILOY serait particulièrement intéressant pour réduire les phénomènes de collage sur broches (voir diagramme de matériaux comparés) et pour évacuer les calories dans les zones chaudes de moule.

Comme le TZM, l’ANVILOY est difficile à usiner par électro érosion. L’usinage est très lent. Prendre préférentiellement des électrodes Tungstène/cuivre (75 %W/ 25 % Cu)

L’ANVILOY est commercialisé par la société CMW Inc. Aux USA (www.anviloy.com et contact à cmw@cmwinc.com). Il est particulièrement recommandé pour la sous pression des alliages d’aluminium et de cuivre.

Le TZM comme l’ANVILOY peuvent être directement en contact avec l’alliage liquide.

Les caloducs

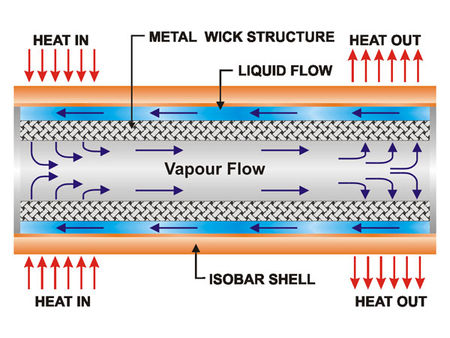

Les caloducs sont des tubes creux (bouchés au 2 bouts) en acier remplis d’eau. La surface interne du caloduc a été brochée et présente donc un rainurage qui sert de circuit de capillarité.

Principe de fonctionnement

Le caloduc est inséré dans un élément de moule à refroidir (broche, zone près de bossage très massifs). La chaleur apportée provoque l’évaporation du fluide interne (de l’eau) qui se transforme en vapeur et circule vers l’autre bout du caloduc. Le fluide se recondense alors, libérant la chaleur. Ensuite, le fluide revient en zone chaude par capillarité.

Schéma d'un caloduc avec zone chaude en partie moulante (Heat In) et zone froide dans le moule (Heat Out) proche d'un circuit d'eau (pour évacuer la chaleur).

Avantages et limitations des caloducs

Le caloduc est plus efficace et permet d’évacuer plus rapidement la chaleur que les matériaux diffusifs (Cuivre, TZM).

Il peut être de petit diamètre (6 mini) ou de plus forte taille (diamètre 20 ou 30) selon la taille de la broche et de la quantité de chaleur à évacuer.

Pour être efficace, il nécessite un bon contact (pâte conductrice) entre la surface extérieure et l’élément de moule à refroidir.

De plus l’efficacité thermique dépend de la position du caloduc dans le moule. Le maximum d’efficacité est mesuré lorsque la chaude chaude est en bas. Le caloduc fonctionne encore correctement à l’horizontal, mais ne fonctionne plus du tout si la zone chaude est en haut ou à plus de 45 ° par rapport à l’horizontal.

Les fournisseurs de caloducs sont : DME ( fournisseurs d’éléments standards pour moule), DATE (en France),

Les rainures sur le moule

Le rainurage des empreintes (si cela ne nuit pas à la fonction de la pièce) est assez couramment pratiqué sur les gros moules automobiles et permet d’augmenter la surface d’échange entre l’alliage et le moule et donc d’évacuer un peu plus efficacement la chaleur du moule.

Morcellement du moule

Afin de ralentir la diffusion des calories, il est possible de réduire localement les surfaces de contact entre l’empreinte et la carcasse.

Le transfert thermique par conduction sera alors limité par la « lame d’air » carcasse/empreinte. Cela ne doit pas se faire cependant au détriment de la résistance mécanique du moule.

Source : CTIF

/http%3A%2F%2Fstorage.canalblog.com%2F81%2F71%2F447324%2F111231161_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F53%2F30%2F447324%2F95174598_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F52%2F63%2F447324%2F83086992_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F38%2F52%2F447324%2F80448113_o.jpg)