Benchmarking en fonderie sous pression

Une Enquête a été réalisée par le CSIRO afin de comparer les performances et pratiques industrielles des fonderies sous pression du Japon et des USA. Il ressort qu’au Japon l’automatisation (prise de pièce, poteyeur automatique) est plus importante et que la réactivité des fonderies face aux clients est également plus grande. Les coûts énergétiques (électricité et gaz naturel) sont beaucoup plus élevés au Japon. Les fonderies japonaises dépensent sept fois plus en R & D que leurs homologues des USA. Enfin pour l’aluminium, le taux de rebut moyen est de 3 % au Japon contre 5 % aux USA.

Benchmarking

La comparaison (ou le benchmarking) des performances permet aux industriels d'un secteur (fonderie sous pression dans notre cas) de se situer vis-à-vis de la concurrence et d’élaborer des plans d’actions à long terme.

Contexte

L’enquête, réalisée par S. TARTAGLIA et J. VAN VANDERTOUW (CSIRO , Manufacturing Science and Technology) et publiée dans la revue américaine « Die Casting Engineer » de mars/avril 2000, compare les pratiques industrielles et les résultats obtenus par les fonderies sous pression des USA et du Japon.

Il nous a semblé intéressant d’en traduire de larges extraits et en particulier toutes les données quantitatives. Le nombre de fonderies sous pression ayant participé à cette étude est de 51 en Amérique du Nord et de 29 au Japon. Les fonderies ont répondu à un questionnaire d’où sont tirées les données qui suivent.

1. Marchés et Activités

Dans les deux régions, le marché est dominé par l’industrie automobile.

Le nombre de références de pièces coulées par fonderie est beaucoup plus grand au Japon (1 à 700) qu’aux USA (1 – 400). Quelques fonderies réalisent un très grand nombre de pièces (jusqu’à 3 000 références au Japon et 1 000 aux USA).

La plupart des compagnies travaillent en deux équipes au Japon alors qu’aux USA, la plupart tournent en trois équipes (c’est le standard pour les grosses fonderies) et font des heures supplémentaires. Dans les deux régions, la majorité des fonderies sous pression produit pour le marché local et n’a pas identifié des potentialités d’exportation. L’augmentation des ventes pour l’année 2000 est considérée avec plus d’optimisme aux USA (9 %) qu’au Japon (0 %).

L’achat d’au moins une nouvelle machine dans les deux prochaines années est envisagée par 6 % des sociétés au Japon et 9 % aux USA. La taille moyenne des futures machines est plus grosse (jusqu’à 1 400 t) aux USA qu’au Japon (jusqu’à 460 t).

Dans les trois prochaines années, l’automobile est considérée dans les deux régions comme le marché qui de loin générerant le plus de croissance. En terme de nouveaux produits, la croissance est prévue au Japon dans les ordinateurs et les télécommunications, aux USA dans le groupe moto-propulseur des véhicules.

En terme d’alliage, le Japon prévoit une croissance importante du magnésium alors que les USA pensent davantage à l’aluminium. Les deux régions, par contre, prévoient un important développement de la sous pression.

La plupart des compagnies au Japon n’ont pas de système de gestion de l’information alors que les Américaines en utilisent un (Microsoft Office).

Aux USA, les fonderies utilisent leur capacité de production à 80 % contre 90 % au Japon. Le nombre de jours travaillés par semaine est de 5 au Japon contre 5,5 aux USA.

Aux USA, plus de la moitié des ateliers tournent en 3 x 8 heures contre un quart seulement au Japon.La surface moyenne occupée par les sociétés japonaises est bien plus importante au Japon qu’aux USA (262 000 sq.ft contre 135 000).

2. Matériel et Energie

Le tonnage annuel par fonderie est bien plus important au Japon pour l’aluminium (tableau 1).

Tableau 1 - Tonnage moyen produit par fonderie

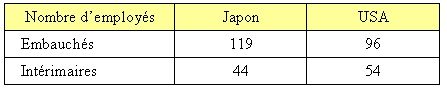

Le travail des intérimaires est plus largement utilisé aux USA qu’au Japon (tableau 2).

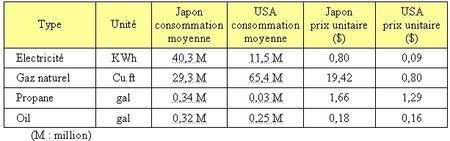

Le coût de l’énergie est très élevé au Japon, spécialement l’électricité et le gaz naturel (tableau 3).

Tableau 2 - Nombre d'employés par fonderie (CDI/intérimaire)

Tableau 3 - Consommation énergétique et prix par fonderie

Aussi bien aux USA qu’au Japon, les causes de rebuts sont d’abord les reprises, puis les porosités internes.

Le nombre de devis par mois est plus important au Japon et le temps de réponse est plus court qu’aux USA (tableau 4).

Tableau 4 - Nombre de devis par fonderie sous pression (USA/Japon)

Le délai moyen avant début de production ou avant livraison est également plus court au Japon (tableau 4).

Si presque toutes les sociétés sont équipées en CAO, 17 % seulement des fonderies japonaises possèdent un logiciel métier de calcul des systèmes d’alimentation alors que la moitié des fonderies américaines en sont équipées.

Un tiers des fonderies des USA ont recours à de la simulation numérique de remplissage contre un cinquième des sociétés au Japon. La conception des moules est réalisée majoritairement en interne (93 %) au Japon alors que la moitié des fondeurs américains sous traitent cette fonction.

Par contre, l’utilisation de logiciels métier des systèmes de remplissage (ou thermique) est plus largement répandu aux USA (50 % des fondeurs) qu’au Japon (25 %).

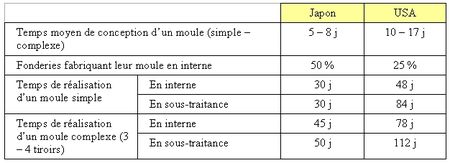

Le temps de conception et de réalisation des moules est plus court au Japon (tableau 5).

Tableau 5 - Délai de conception et fabrication d'un moule en fonderie sous pression

L’utilisation de l’acier H13 est généralisé. Les traitements ou revêtements de surface sont également assez largement utilisés sur broches et noyaux.

Deux montages de moules sont nécessaires (pièces types) au Japon et aux USA pour avoir l’accord du client. Cet accord pour démarrer la production met 20 jours en moyenne pour arriver, mais prend 50 jours pour l’industrie automobile au Japon et 30 jours aux USA.

La durée moyenne de changement de moule est d’une heure au Japon contre trois aux USA.

Les fabrications sont beaucoup plus courtes au Japon (5 000 injections) qu’aux USA (15 000 injections).

Les fours réverbères au gaz dominent dans les deux régions pour la fusion. Pour le maintien, les fours à creuset au gaz sont les plus populaires. Le transfert se fait par des poches.

Une seule compagnie est approvisionnée en aluminium liquide au Japon contre six aux USA. L’aluminium est très peu recyclé en interne (30 %) au Japon alors qu’il l’est très largement (70 %) aux USA.

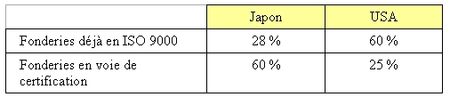

L’ISO 9000 est plus largement répandu aux USA (tableau 6) qu’au Japon.

Tableau 6 - Fonderies déjà ISO 9000

La quasi totalité des fonderies américaines possèdent un système d’acquisition et d’enregistrement des courbes d’injection alors que la moitié des fonderies japonaises seulement en sont équipées.

De la même manière, 75 % des sociétés aux USA utilisent le SPC (Statistical Process Control) contre 20 % au Japon. L’automatisation de la découpe est largement utilisée (80 %) au Japon et beaucoup moins (50 %) aux USA.

Dans les deux régions, 70 % des sociétés réalisent des opérations d’assemblage sur leurs pièces. Presque toutes les fonderies américaines et 80 % des japonaises usinent leurs pièces la plupart du temps en interne.

Les fonderies japonaises sont beaucoup plus nombreuses (60 % contre 30 % aux USA) à pratiquer de la R&D en interne et investissent en moyenne des montants sept fois plus importants qu’aux USA (733 000 $ par an au Japon contre 100 000 $ aux USA).

Les sujets principaux de R & D présentent des points communs, mais diffèrent également (tableau 7). Les fonderies sous pression semblent davantage pratiquer de recherche innovante alors que leurs confrères Nord-américains seriant plus axés sur l'incrémental.

Tableau 7 - Principaux axes de R&D en fonderie sous pression (USA/Japon)

3. Technologie de moulage

Le benchmarking a été divisé à ce stade en 3 parties (aluminium, zinc et magnésium).

3.1. Aluminium

L’enquête a concerné 722 machines aux USA et 470 au Japon. Les machines les plus fréquentes sont des 400 à 600 tonnes aux USA et des 200 à 600 tonnes au Japon.

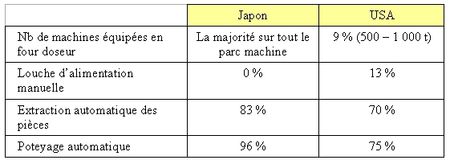

Les périphériques et l’automatisation varient fortement entre les deux régions (tableau 8) ; le Japon étant davantage automatisé.

Tableau 8 - Degré d'automatisation en fonderie sous pression chambre froide

La quasi totalité des moules ont des circuits de refroidissement à l’eau dans les deux régions. Bien que des systèmes de chauffage de moule existent, le chauffage par « coulée de pièce » est largement plus utilisé aux Japon (50 % des entreprises) qu’aux USA (30 %).

De nombreuses machines au Japon sont du type Shot Control temps réel (plus de trois phases) alors qu’aux USA, les machines sont du type traditionnel.

Le taux de rebut moyen au Japon est de 3 % (entre 1 % et 5 %) contre un taux plus élevé de 5 % (entre 1 % et 10 %) aux USA. L’âge du parc machine est sensiblement le même (tableau 9).

Tableau 9 - Age moyen du parc machine d'injection sous pression chambre froide

3.2. Zamak

L’enquête a concerné 223 machines aux USA et 71 machines au Japon. La plupart des machines sont inférieures à 200 tonnes.

Les fours sont électriques et au gaz naturel aux USA, électriques et au gaz propane au Japon.

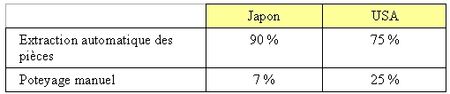

L’automatisation des opérations périphériques est plus largement répandue au Japon (tableau 10).

Tableau 10 - Degré d'automatisation en fonderie sous pression chambre froide

Au Japon 63 % des machines utilisent un poteyeur automatique et 30 % des robots.

Dans les deux régions, 50 % des fonderies utilisent des buses individuelles et 50 % utilisent des manifolds (buses groupées). Bien que le refroidissement des moules soit réalisé à l’eau, la thermorégulation à l’huile est aussi utilisé (20 %) aux USA.

Le contrôle thermique du moule est entièrement manuel aux USA alors qu’il est à 40 % automatisé au Japon. Au Japon, les machines de plus de 150 tonnes n’ont qu’une phase d’injection et 70 % des machines de 0 – 50 tonnes possèdent deux phases.

Aux USA, 80 % des machines de moins de 500 tonnes n’ont qu’une phase d’injection. Le taux de rebut moyen au Japon est de 3 % (entre 0 et 5 %) contre 1 % aux USA (entre 0 et 1 %).

3.3. magnésium

L’enquête concerne un nombre beaucoup plus réduit de machines (14 en chambre froide et 42 en chambre chaude) et nous semble donc beaucoup moins représentative.

On peut noter toutefois qu’en magnésium chambre froide, toutes les machines sont du type SC et que 50 % ont moins de deux ans aussi bien aux USA qu’au Japon.

Les machines magnésium chambre chaude sont de tailles plus réduites (400 t et 200 t ou moins pour la plupart) par rapport aux machines chambre froide (600 – 800 t) et ont un age moyen plus important (7 ans au Japon et 10 aux USA).

73 % des machines chambre chaude magnésium au Japon sont à une seule phase (50 % aux USA).

Conclusions

Les conclusions que nous tirons de ce benchmarking Japon/USA s’éloignent quelque peu du texte original, qui reste plus neutre. Elles n’engagent donc que l’auteur de cette traduction.

A de nombreux points de vue, les fonderies sous pression japonaises nous semblent sortir « vainqueurs » de ce benchmarking USA/JAPON ; leur réactivité et flexibilité est supérieure, leur taille est plus importante (10 000 t/an en alu contre 4000 t/an aux USA), leur automatisation est plus grande (poteyeur et prise de pièce), leur taux de rebut (pour l’aluminium) est plus faible et leur effort de R&D est plus important et innovant

Quelques points faibles apparaissent cependant du côté du Japon; une informatisation, qui paradoxalement, semble plus limitée qu’aux USA, un grand nombre de références de pièces, un coût de l’énergie très élevé et une croissance économique réduite.

Il serait intéressant de mener un tel benchmarking à l’échelle européenne en comparant les performances des principaux pays leaders en fonderie sous pression (Italie, Allemagne, France, Espagne,…).

Source : revue Fonderie et Fondeur d'Aujourd'hui (CTIF)

Août 2008

/http%3A%2F%2Fstorage.canalblog.com%2F05%2F80%2F447324%2F118221323_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F01%2F33%2F447324%2F114319305_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F40%2F34%2F447324%2F78301188_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F30%2F48%2F447324%2F107737565_o.jpg)